- घर

- वन स्टॉप डाई सर्विस

- मेटल सांचों में ढालना

-

उत्पाद डिज़ाइन पर इंजीनियरिंग फीडबैक

-

डाई-कास्टिंग टूलींग विकास और रखरखाव

-

मेटल सांचों में ढालना

-

deburring

-

सीएनसी मशीनिंग

-

वायुरोधी परीक्षण के लिए 100% निरीक्षण

-

सतह का उपचार

-

गुणवत्ता निरीक्षण

-

असेंबली सेवाएं

-

पैकेजिंग और परिवहन

-

समर्पित उत्पादन लाइन सेवाएँ

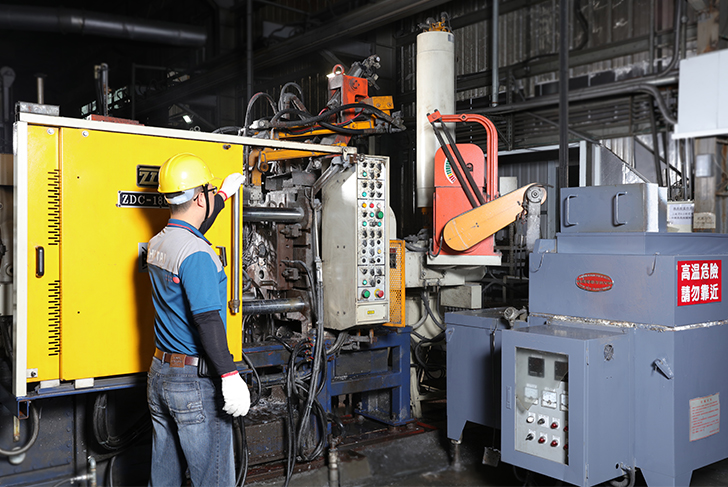

मेटल सांचों में ढालना

परिशुद्धता एल्यूमीनियम डाई कास्टिंग और जिंक कास्टिंग निर्माता

Chi Tai पास 40 डाई-कास्टिंग मशीनें उपलब्ध कराने की क्षमता है, जिसमें 150 से 1200 टन तक की लॉकिंग फोर्स प्रोसेसिंग क्षमता है। ये छोटे और बड़े बैच एल्युमिनियम और जिंक डाई-कास्टिंग उत्पादन योजनाओं के लिए आसानी से उपलब्ध हैं। हम उच्च दबाव वाले डाई कास्टिंग अनुप्रयोगों की एक विस्तृत श्रृंखला भी प्रदान करते हैं, जिसमें प्रक्रिया निगरानी, डाई-कास्टिंग मशीन एक्स-रे इमेजिंग, रोबोट आर्म्स, हिताची ADSTEFAN मोल्ड फ्लो सिमुलेशन सॉफ़्टवेयर और मोल्ड रखरखाव योजनाओं का उपयोग करना शामिल है ताकि मोल्ड जीवन का विस्तार किया जा सके, चक्र समय को छोटा किया जा सके, लागत कम की जा सके और उच्च गुणवत्ता वाली कास्टिंग प्रदान की जा सके। सटीक एल्युमिनियम पार्ट्स निर्माण और सटीक मशीनिंग से लेकर अंतिम असेंबली उत्पादन तक, Chi-Tai आपको शुरुआत से लेकर पूर्ण उत्पादों तक एक प्रबंधन प्रणाली के तहत संपूर्ण विनिर्माण प्रक्रिया के लिए एकीकृत सेवाएं प्रदान कर सकता है।

एल्युमिनियम डाई कास्टिंग निर्माता और सटीक एल्युमिनियम पार्ट्स कंपनी

40 से अधिक वर्षों के अनुभव के साथ, Chi-Tai एल्युमिनियम और जिंक डाई कास्टिंग में वैश्विक नेता बन गया है, जो अपनी तकनीकी विशेषज्ञता और कुशल पेशेवरों का उपयोग करके ग्राहकों के लिए सबसे अधिक लागत प्रभावी तरीकों से उच्च गुणवत्ता वाली मिश्र धातु कास्टिंग का निर्माण करता है। हम समय पर डिलीवरी के लिए प्रतिबद्ध हैं, इसलिए आप निश्चिंत हो सकते हैं कि आपका सामान समय पर पूरा हो जाएगा।

अपने एल्युमिनियम डाई कास्टिंग और जिंक कास्टिंग निर्माता के रूप में Chi-Tai क्यों चुनें?

- Chi-Tai एक एल्युमिनियम और जिंक डाई कास्टिंग निर्माता है जो डिजाइन अवधारणाओं से लेकर उत्पादन और पैकेजिंग तक की सेवाएं प्रदान करता है। हमने संयुक्त राज्य अमेरिका, यूरोप और जापान जैसे विभिन्न देशों में विभिन्न उद्योगों में उत्पादों के लिए ऑर्डर पूरे किए हैं।

- Chi-Tai समस्याओं का समाधान कर सकता है। हमारे ग्राहक जटिल डिज़ाइन विनिर्देशों को पूर्ण उत्पादों में बदलने की हमारी क्षमता की सराहना करते हैं।

- Chi-Tai एल्युमीनियम और जिंक डाई कास्टिंग से संबंधित सभी पहलुओं को संभाल सकता है, मोल्ड डिजाइन और परीक्षण से लेकर सटीक एल्युमीनियम और जिंक भाग निर्माण, प्रसंस्करण के बाद के कार्य, जिसमें पीसना, मशीनिंग और कोटिंग, और पैकेजिंग शामिल हैं।

Chi-Tai डाई कास्टिंग विनिर्माण कार्यों के लाभ हैं:

1 उत्कृष्ट उपकरणों के साथ गुणवत्ता स्थिरता

Chi-Tai किसी भी डाई-कास्टिंग परियोजना को कुशलतापूर्वक पूरा करने के लिए प्रौद्योगिकी के विविध रूपों का उपयोग करता है।

- थर्नर मिनिमम फिलिंग टाइम (एमएफटी) वैक्यूम सिस्टम का उपयोग करने से मिश्र धातु को इंजेक्ट करने से पहले मोल्ड कैविटी के अंदर हवा को बाहर निकाल दिया जाता है, और इस प्रकार धातु की ढलाई की अखंडता में सुधार होता है, साथ ही मोल्ड के घिसाव को भी कम किया जाता है। यह प्रक्रिया बैक प्रेशर को कम करके और उच्च इंजेक्शन दर सुनिश्चित करके भाग को जल्दी से भर देती है। एमएफटी सिस्टम को लागू करके उत्पादित उत्पादों में ये शामिल हैं:

- बेहतर सतह चिकनाई

- कम गैस छिद्रण

- रिसाव की समस्या कम हुई

- बेहतर गुणवत्ता वाली इलेक्ट्रॉनिक भट्ठी का उपयोग करना: तापमान स्थिरता सबसे महत्वपूर्ण कास्टिंग कारक है, जो विनिर्माण के दौरान उत्पादों की गुणवत्ता स्थिरता सुनिश्चित करता है।

- उत्पादन प्रक्रिया के दौरान खतरनाक पर्यावरणीय कारकों के संपर्क को सीमित करते हुए, एक केंद्रीय पिघलने वाली भट्ठी और स्वचालित तरल वितरण का उपयोग करना।

2 डाई कास्टिंग प्लांट में गुणवत्ता प्रबंधन

- बड़े पैमाने पर उत्पादन के दौरान साइट पर मौजूद कर्मचारी अप्रत्याशित स्थितियों को रोकने और यह सुनिश्चित करने के लिए कि समय पर गुणवत्तापूर्ण उत्पाद तैयार हो, हर 2 घंटे में गुणवत्ता गश्ती करते हैं।

- बेहतर गुणवत्ता वाली इलेक्ट्रॉनिक भट्ठी का उपयोग करना: तापमान स्थिरता सबसे महत्वपूर्ण कास्टिंग कारक है, जो विनिर्माण के दौरान उत्पादों की गुणवत्ता स्थिरता सुनिश्चित करता है।

- उत्पादन प्रक्रिया के दौरान खतरनाक पर्यावरणीय कारकों के संपर्क को सीमित करते हुए, एक केंद्रीय पिघलने वाली भट्ठी और स्वचालित तरल वितरण का उपयोग करना।

3 अर्ध-स्वचालित परिपत्र उत्पादन

स्वचालन से उत्पादन दक्षता में सुधार होता है।

4 डाई-कास्टिंग उपकरण अवलोकन (ऑन-साइट क्षमता और साझेदारी सुविधाएं):

हम एक सुव्यवस्थित आपूर्ति श्रृंखला का प्रबंधन करते हैं और हमारे पास साइट पर कुल 40 डाई-कास्टिंग मशीनें हैं, जिनमें से प्रत्येक उत्पादन की विस्तृत श्रृंखला की जरूरतों को पूरा करने के लिए नवीनतम तकनीक से सुसज्जित है। असाधारण रूप से उच्च मांग या विशेष आवश्यकताओं के मामलों में, हमने विश्वसनीय स्थानीय सुविधाओं के साथ साझेदारी स्थापित की है, जिससे हमें अपनी उत्पादन क्षमता को सहजता से बढ़ाने में मदद मिलती है।

डाई-कास्टिंग फैक्ट्री टूर

चरण 1: एल्युमिनियम पिंड

- हम A383 एल्यूमीनियम का उपयोग करते हैं, जिसे ADC12 के रूप में भी जाना जाता है, जो दुनिया भर में सबसे व्यापक रूप से इस्तेमाल की जाने वाली एल्यूमीनियम सामग्री है, और इसकी उत्कृष्ट तरलता विशेषताओं के कारण डाई-कास्टिंग के लिए उपयुक्त है।

- हमारे घटक पूरी तरह से एल्युमीनियम यौगिक सामग्री से बने होते हैं, जिसमें सावधानीपूर्वक चयनित मिश्र धातु सामग्री होती है। यह सुनिश्चित करता है कि उत्पादन के दौरान गलती से एल्युमीनियम यौगिक को अन्य सामग्रियों के साथ मिलाने का कोई जोखिम नहीं है, जो इसकी शुद्धता को बनाए रखने में योगदान देता है।

- हमारा आपूर्तिकर्ता, फ़ा-चिया मेटल एंटरप्राइजेज, वर्षों से हमारा एल्युमीनियम सामग्री आपूर्तिकर्ता रहा है। कम महंगे एल्युमीनियम सामग्री आपूर्तिकर्ताओं की तुलना में, फ़ा-चिया की एल्युमीनियम सामग्री स्थिर, उच्च-गुणवत्ता वाली सामग्री प्रदान करने के लिए जानी जाती है।

चरण 2: केंद्रीय पिघलने वाली भट्ठी

- हमारे उच्च प्रदर्शन केंद्रीय पिघलने वाली भट्टी का उपयोग एक सुसंगत तापमान सेट करना सुनिश्चित करता है। यह विशेष रूप से एल्यूमीनियम सिल्लियों को पिघलाने के लिए डिज़ाइन किया गया है, जो कई भट्टियों के उपयोग की तुलना में अधिक दक्षता प्रदान करता है, जिसके परिणामस्वरूप ऊर्जा बचत में उल्लेखनीय रूप से अनुकूलन होता है।

- एल्यूमीनियम प्रगलन के लिए भट्ठी का तापमान 720°C तक पहुंच सकता है।

चरण 3: स्वचालित वाहक

उत्पादन प्रक्रिया के इस चरण में, पिघली हुई एल्युमीनियम सामग्री को संयंत्र कर्मियों द्वारा नियंत्रित करने के बजाय, एक स्वचालित वाहक उपकरण पर 24 घंटे तक प्रवाहित किया जाता है, जिससे मानवीय त्रुटि का जोखिम समाप्त हो जाता है।

चरण 4: इलेक्ट्रॉनिक होल्डिंग फर्नेस

शुद्ध पिघला हुआ एल्युमीनियम तैयार होने के बाद, इसे एक अलग इलेक्ट्रिक होल्डिंग भट्टी में डाला जाता है। यह एल्युमीनियम को गर्म तरल रूप में रखने में मदद करता है जब तक कि इसे डाई-कास्टिंग मशीनों में डाला न जा सके और फिर ठोस बनाया जा सके। यह प्रक्रिया सुनिश्चित करती है कि पिघला हुआ एल्युमीनियम हमेशा 660±10°C के स्थिर तापमान पर रखा जाता है, जो हर समय निर्माण प्रक्रिया की स्थिरता बनाए रखने में मदद करता है।

चरण 5: डाई-कास्टिंग मशीन

- डाई कास्टिंग मशीनें उच्च दबाव में पिघली हुई धातु को मोल्ड गुहा में दबाकर धातु की ढलाई की प्रक्रिया संपन्न करती हैं।

- हमारे कारखाने में 150 से 420 टन तक की डाई-कास्टिंग मशीनें हैं, जो अधिकांश प्रकार की कास्टिंग का उत्पादन कर सकती हैं।

- हम अपनी आपूर्ति श्रृंखला के साथ मिलकर काम करते हैं, और हमारे पास 40 डाई-कास्टिंग मशीनें हैं, ताकि यह सुनिश्चित हो सके कि हमारे पास पर्याप्त उत्पादन क्षमता है। Chi-Tai 1200 टन तक की लॉकिंग फोर्स के साथ कास्टिंग का उत्पादन करने में सक्षम है।

परिशुद्ध एल्युमीनियम और जिंक डाई कास्टिंग क्षमताएं

-

ग्राहकों की डाई-कास्टिंग गुणवत्ता नियंत्रण की आवश्यकताओं को पूरा करने के लिए Chi-Tai पास साइट पर पूरी डाई-कास्टिंग क्षमताएं हैं। एल्युमिनियम और जिंक डाई-कास्टिंग निर्माण की प्रक्रिया के दौरान, छिद्रण (सिकुड़न या गैस छिद्रण) स्वाभाविक रूप से हो सकता है। भाग के आयाम, मोल्ड डिज़ाइन और विनिर्माण प्रक्रियाओं से संबंधित कारक छिद्रण को कम करने के लिए महत्वपूर्ण विचार हैं। छिद्रण के कारण भाग दबाव में विभिन्न गैसों या तरल पदार्थों को लॉक करने में विफल हो सकते हैं, जिससे उत्पाद विफल हो सकते हैं, और भाग की व्यवहार्यता (उपयोगिता) भी निर्धारित कर सकते हैं।

-

दबाव इंजेक्शन एक तेज़ और प्रभावी प्रक्रिया है जो अंतर्निहित छिद्रण समस्याओं को कम कर सकती है जो कभी-कभी डाई-कास्टिंग भागों में पाई जाती हैं। इंजेक्शन वैक्यूम चैंबर में प्रक्रिया का एक अनिवार्य हिस्सा है। सबसे पहले, पिघले हुए एल्युमिनियम को सिकुड़न या गैस छिद्रण के कारण होने वाले रिक्त स्थान को भरने के लिए मोल्ड गुहा में इंजेक्ट किया जाता है। इसके बाद, पिघला हुआ एल्युमिनियम ठोस रूप में जम जाता है, रिक्त स्थान को भरता है और इन रिसाव पथों को बंद कर देता है। यदि कास्टिंग को ठीक से उपचारित किया जाता है, तो वे दोषों के बिना उचित रूप से पूर्ण हो जाते हैं, और उपस्थिति या आयाम नहीं बदलेंगे।

वैक्यूम मशीन

- छिद्रण को कम करने के लिए, प्रत्येक डाई-कास्टिंग मशीन एक वैक्यूम मशीन से सुसज्जित है। यह फ़ंक्शन मोल्ड में किसी भी गुहा से हवा निकालता है, जिससे डाई-कास्टिंग मशीन पिघले हुए एल्यूमीनियम को वैक्यूम स्पेस में इंजेक्ट कर सकती है।

- ऐसा करके, हम पिघले हुए एल्युमीनियम में छिद्र को प्रवेश करने से रोक सकते हैं और डाई-कास्टिंग प्रक्रिया के दौरान रेत या हवा के छेद पैदा कर सकते हैं। इस प्रक्रिया का अंतिम लक्ष्य डाई-कास्टिंग नमूने में छिद्र को कम करना है।

चरण 6: स्क्रैप हटाना

- डाई-कास्टिंग मोल्ड में एक अनुकूलित बिस्किट और एक ओवरफ्लो वेल के साथ एक रनर होता है, जो मोल्ड के भीतर घटकों की ढलाई को सक्षम बनाता है।

- एक बार जब डाई-कास्टिंग मशीन का उपयोग करके डाई-कास्टिंग मोल्डिंग प्रक्रिया समाप्त हो जाती है, तो उत्पाद को एक कन्वेयर बेल्ट द्वारा एक केंद्रीकृत कार्यक्षेत्र में ले जाया जाता है, जहां स्क्रैप को मैन्युअल रूप से या स्टैम्पिंग मशीन का उपयोग करके हटाया जा सकता है।

डाई-कास्टिंग संयंत्र के प्रबंधन की प्रक्रिया क्या है?

1. डाई कास्टिंग प्रक्रिया के दौरान गुणवत्ता नियंत्रण प्रबंधन

डाई कास्टिंग प्लांट में, हमारे पास गुणवत्ता आश्वासन कर्मियों की एक टीम है जो डाई कास्टिंग नमूनों की गुणवत्ता की परिश्रमपूर्वक निगरानी करती है। दिन और रात दोनों शिफ्टों के दौरान दो ऑपरेटर ड्यूटी पर होते हैं, और उनकी जिम्मेदारी डाई कास्टिंग नमूनों के महत्वपूर्ण आयामों का निरीक्षण करना है, यह सुनिश्चित करना कि विनिर्माण प्रक्रिया में बड़े पैमाने पर उत्पादित कास्टिंग स्थिर हैं और हमारे ग्राहकों की आवश्यकताओं को पूरा करती हैं।

2. 24 घंटे के भीतर उत्पादन प्रक्रिया का पता लगाना

उत्पादन के दौरान किसी भी दोषपूर्ण उत्पाद का पता लगाने के लिए, प्रत्येक कास्टिंग नमूने को हर 2 घंटे में एक शेल्फ पर रखा जाएगा। इससे हमें उत्पादन इतिहास का लगातार पता लगाने में मदद मिलती है।

इन नियमित स्पॉट चेक के दौरान, हमारे गुणवत्ता आश्वासन कर्मी किसी भी दोष की पहचान कर सकते हैं और बड़े पैमाने पर उत्पादित सभी उत्पादों की समीक्षा कर सकते हैं। यदि इन नमूनों में कोई दोष पाया जाता है, तो हमारे गुणवत्ता आश्वासन निरीक्षक तुरंत उत्पादन रोक सकते हैं और उत्पादन को फिर से शुरू करने से पहले समस्या का समाधान कर सकते हैं।

निम्नलिखित डाई-कास्टिंग नमूने एक शेल्फ पर संग्रहीत हैं:

- मानक नमूने: ये वे नमूने हैं जिन्हें ग्राहक पहले बैच के छोटे पैमाने पर परीक्षण उत्पादन के बाद अनुमोदित करते हैं। यदि इस पहले उत्पादन बैच के दौरान कोई दोष होता है, तो प्लांट कर्मचारी इसकी तुलना मानक नमूने से कर सकते हैं।

- पहला नमूना: यह मास्टर नमूना मोल्ड का उपयोग करके बनाए गए बैच से उत्पादित पहला स्वीकृत नमूना है।

- अस्थायी नमूने: ये नमूने उत्पादन प्रक्रिया के दौरान दोषपूर्ण उत्पादों का पता लगाने के लिए हर दो घंटे में एकत्र किए जाते हैं।

- अंतिम नमूना और नमूना भंडारण: ये मोल्ड का उपयोग करके बैच से उत्पादित अंतिम स्वीकृत नमूने हैं। वे अगले निर्धारित बड़े पैमाने पर उत्पादन के लिए अनुमोदित नमूने के लिए मानक के रूप में काम करेंगे, और उसके बाद नमूना भंडारण स्थान में संग्रहीत किए जाएंगे। संयंत्र के कर्मचारी अगले निर्धारित उत्पादन में उपयोग किए जाने से पहले नमूना स्थितियों की एकरूपता सुनिश्चित करने के लिए अंतिम नमूने का उपयोग करते हैं।

3. एक्स-रे निरीक्षण मशीनरी

उच्च दबाव वाले द्रव इंजेक्शन के माध्यम से कास्टिंग की विनिर्माण प्रक्रिया के कारण, छिद्रण की घटना अपरिहार्य है। हालांकि, निरीक्षण के लिए एक्स-रे मशीनरी का उपयोग करके, हम छिद्रण संबंधी समस्याओं का पता लगा सकते हैं और पहचान सकते हैं जो नग्न आंखों से दिखाई नहीं देती हैं।

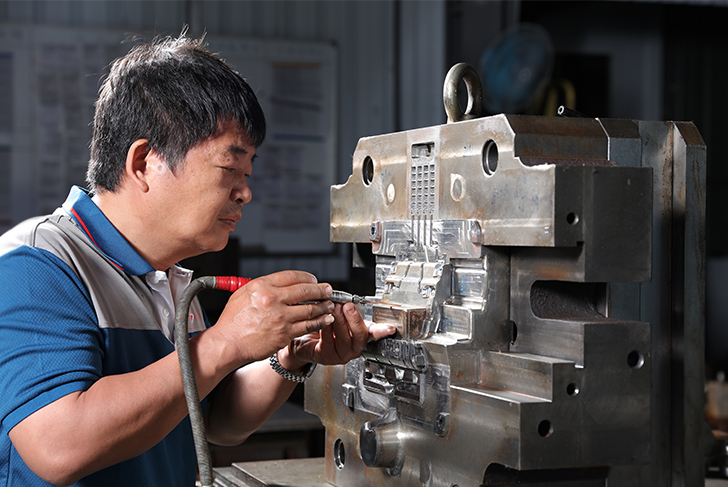

4. Chi-Tai की ऑन-साइट मोल्ड फैक्ट्री

ऑन-साइट मोल्ड फैक्ट्री मोल्डों पर रखरखाव कार्य करने के लिए जिम्मेदार होती है, जैसे कि अगले डाई-कास्टिंग उत्पादन के दौरान आयामी दोषों को रोकने के लिए फैक्ट्री के भीतर कार्बन को हटाना।