- Casa

- Servicio integral de fundición a presión

- Fundición a presión

-

Comentarios de ingeniería sobre diseños de productos

-

Desarrollo y mantenimiento de herramientas de fundición a presión

-

Fundición a presión

-

Desbarbado

-

Mecanizado CNC

-

Inspección del 100% para pruebas de hermeticidad

-

Tratamiento de superficies

-

Inspección de calidad

-

Servicios de montaje

-

Embalaje y transporte

-

Servicios de línea de producción dedicada

Fundición a presión

Fabricante de fundición de precisión de aluminio y zinc

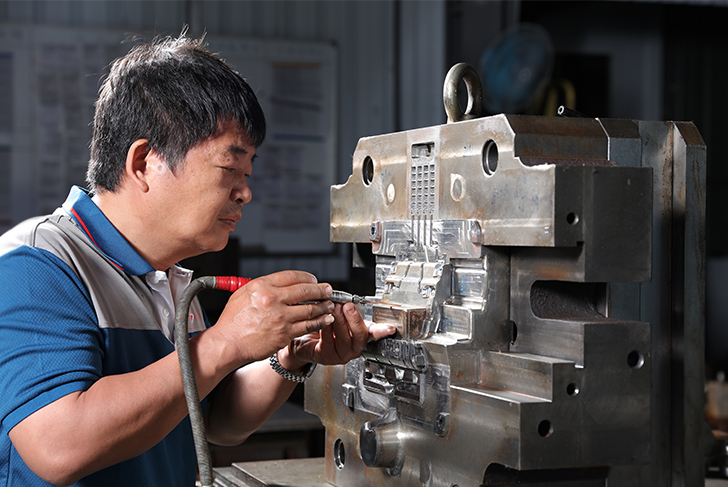

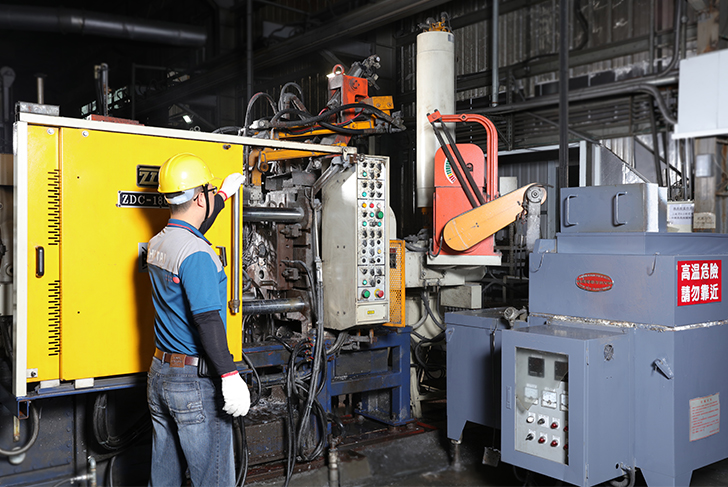

Chi Tai tiene la capacidad de fabricar hasta 40 máquinas de fundición a presión, con una capacidad de procesamiento de fuerza de bloqueo de entre 150 y 1200 toneladas. Estas máquinas están disponibles para la producción de fundición a presión de aluminio y zinc, tanto en lotes pequeños como grandes. También ofrecemos una amplia gama de aplicaciones de fundición a presión de alta presión, incluyendo el uso de monitorización de procesos, imágenes de rayos X en máquinas de fundición a presión, brazos robóticos, el software de simulación de flujo de moldes Hitachi ADSTEFAN y planes de mantenimiento de moldes para prolongar la vida útil del molde, acortar el tiempo de ciclo, reducir costos y proporcionar piezas fundidas de alta calidad. Desde la fabricación de piezas de aluminio de precisión y el mecanizado de precisión hasta la producción de ensamblajes finales, Chi-Tai le ofrece servicios integrales para todo el proceso de fabricación bajo un sistema de gestión, desde el inicio hasta la entrega del producto final.

Fabricante de fundición a presión de aluminio y empresa de piezas de aluminio de precisión

Con más de 40 años de experiencia, Chi-Tai se ha convertido en un líder mundial en fundición a presión de aluminio y zinc, utilizando su experiencia técnica y profesionales cualificados para fabricar piezas fundidas de aleación de alta calidad para sus clientes de la manera más rentable. Nos comprometemos a entregar sus productos a tiempo, por lo que puede estar seguro de que sus productos se entregarán a tiempo.

¿Por qué elegir a Chi-Tai como su fabricante de fundición a presión de aluminio y fundición de zinc?

- Chi-Tai es un fabricante de fundición a presión de aluminio y zinc que ofrece servicios que abarcan desde el diseño conceptual hasta la producción y el empaquetado. Hemos atendido pedidos de productos en diversas industrias en diferentes países, como Estados Unidos, Europa y Japón.

- Chi-Tai puede resolver problemas. Nuestros clientes valoran nuestra capacidad para convertir especificaciones de diseño complejas en productos terminados.

- Chi-Tai puede manejar todos los aspectos relacionados con la fundición a presión de aluminio y zinc, desde el diseño y prueba de moldes hasta la fabricación de piezas de aluminio y zinc de precisión, tareas de posprocesamiento, incluido el rectificado, el mecanizado y el recubrimiento, y el empaquetado.

Las ventajas de las funciones de fabricación de fundición a presión de Chi-Tai son:

1 Estabilidad de calidad con excelente equipamiento

Chi-Tai también utiliza múltiples formas de tecnología para garantizar la finalización eficiente de cualquier proyecto de fundición a presión.

- El sistema de vacío Thurner de tiempo mínimo de llenado (MFT) permite extraer el aire de las cavidades del molde antes de inyectar la aleación, mejorando así la integridad de la pieza fundida y reduciendo el desgaste del molde. Este proceso acelera el llenado de la pieza al reducir la contrapresión y garantizar una alta tasa de inyección. Los productos fabricados con el sistema MFT tienen:

- Mejor suavidad de la superficie

- Porosidad de gas reducida

- Reducción de problemas de fugas

- Utilizando un horno electrónico de calidad superior: la estabilidad de la temperatura es el factor de fundición más importante, lo que garantiza la estabilidad de la calidad de los productos durante la fabricación.

- Utilizando un horno de fusión central y distribución automática de líquido, limitando al mismo tiempo la exposición a factores ambientales peligrosos durante el proceso de producción.

2 Gestión de calidad en plantas de fundición a presión

- El personal en el lugar realiza patrullas de calidad cada 2 horas durante la producción en masa para evitar situaciones inesperadas y garantizar que se produzcan productos de calidad a tiempo.

- Utilizando un horno electrónico de calidad superior: la estabilidad de la temperatura es el factor de fundición más importante, lo que garantiza la estabilidad de la calidad de los productos durante la fabricación.

- Utilizando un horno de fusión central y distribución automática de líquido, limitando al mismo tiempo la exposición a factores ambientales peligrosos durante el proceso de producción.

3 Producción circular semiautomatizada

La automatización mejora la eficiencia de la producción.

4 Descripción general del equipo de fundición a presión (capacidad en el sitio e instalaciones asociadas):

Gestionamos una cadena de suministro estrechamente coordinada y contamos con un total de 40 máquinas de fundición a presión en planta, cada una equipada con la última tecnología para satisfacer una amplia gama de necesidades de producción. En casos de alta demanda o requisitos especializados, hemos establecido alianzas con instalaciones locales de confianza, lo que nos permite ampliar nuestra capacidad de producción sin problemas.

Visita a la fábrica de fundición a presión

Paso 1: Lingote de aluminio

- Utilizamos aluminio A383, también conocido como ADC12, que es el material de aluminio más utilizado a nivel mundial y es adecuado para la fundición a presión debido a sus excelentes características de fluidez.

- Nuestros componentes están fabricados íntegramente con un compuesto de aluminio con una aleación cuidadosamente seleccionada. Esto garantiza que no haya riesgo de mezclar accidentalmente el compuesto de aluminio con otros materiales durante la producción, lo que contribuye a mantener su pureza.

- Nuestro proveedor, Fa-Chia Metal Enterprises, nos ha suministrado material de aluminio durante años. En comparación con proveedores más económicos, el material de aluminio de Fa-Chia se distingue por su estabilidad y alta calidad.

Paso 2: Horno de fusión central

- Nuestro horno de fusión central de alto rendimiento garantiza una temperatura constante. Está diseñado específicamente para fundir lingotes de aluminio, lo que proporciona una mayor eficiencia en comparación con el uso de varios hornos, optimizando significativamente el ahorro energético.

- El horno puede alcanzar temperaturas de hasta 720 °C para la fundición de aluminio.

Paso 3: Transportista automático

En esta fase del proceso de producción, el material de aluminio fundido fluye durante 24 horas en un dispositivo transportador automático, en lugar de ser manipulado por el personal de la planta, lo que elimina el riesgo de error humano.

Paso 4: Horno de retención electrónico

Una vez producido el aluminio fundido purificado, se vierte en un horno eléctrico de mantenimiento independiente. Esto ayuda a mantener el aluminio en estado líquido caliente hasta que pueda verterse en máquinas de fundición a presión y luego solidificarse. Este proceso garantiza que el aluminio fundido se mantenga siempre a una temperatura constante de 660 ± 10 °C, lo que contribuye a mantener la estabilidad del proceso de fabricación en todo momento.

Paso 5: Máquina de fundición a presión

- Las máquinas de fundición a presión realizan el proceso de fundición de metal presionando el metal fundido en una cavidad de molde bajo alta presión.

- Nuestra fábrica dispone de una gama de máquinas de fundición a presión, que van desde 150 a 420 toneladas, que pueden producir la mayoría de los tipos de piezas fundidas.

- Trabajamos en estrecha colaboración con nuestra cadena de suministro y contamos con 40 máquinas de fundición a presión para garantizar una capacidad de producción suficiente. Chi-Tai puede producir piezas fundidas con una fuerza de cierre de hasta 1200 toneladas.

Capacidades de fundición a presión de aluminio y zinc de precisión

-

Chi-Tai cuenta con capacidades completas de fundición a presión en planta para satisfacer las necesidades de control de calidad de sus clientes. Durante el proceso de fundición a presión de aluminio y zinc, puede producirse porosidad (contracción o porosidad por gas). Factores relacionados con las dimensiones de la pieza, el diseño del molde y los procesos de fabricación son importantes para reducir la porosidad. La porosidad puede impedir que las piezas bloqueen diversos gases o fluidos bajo presión, lo que provoca fallos en el producto, y también puede determinar la viabilidad (utilidad) de la pieza.

-

La inyección a presión es un proceso rápido y eficaz que puede reducir los problemas de porosidad inherentes que a veces se presentan en las piezas de fundición a presión. La inyección es una parte esencial del proceso en la cámara de vacío. Primero, se inyecta el aluminio fundido en la cavidad del molde para rellenar los huecos causados por la contracción o la porosidad del gas. A continuación, el aluminio fundido se solidifica, rellenando los huecos y sellando las vías de fuga. Si las piezas fundidas se tratan adecuadamente, se completan correctamente sin defectos, y su aspecto y dimensiones no se verán alterados.

Máquina de vacío

- Para minimizar la porosidad, cada máquina de fundición a presión está equipada con una máquina de vacío. Esta función extrae el aire de las cavidades del molde, lo que permite que la máquina inyecte aluminio fundido en un espacio de vacío.

- De esta manera, se evita que la porosidad penetre en el aluminio fundido y provoque agujeros de arena o aire durante el proceso de fundición a presión. El objetivo final de este proceso es reducir la porosidad en la muestra de fundición a presión.

Paso 6: Retirar los restos

- El molde de fundición a presión contiene una galleta personalizada y un canal con un pozo de desbordamiento, que permite el moldeo de componentes dentro del molde.

- Una vez finalizado el proceso de moldeo a presión mediante una máquina de fundición a presión, el producto es transportado mediante una cinta transportadora hasta un banco de trabajo centralizado, donde se pueden eliminar los restos ya sea manualmente o mediante una máquina de estampación.

¿Cuál es el proceso de gestión de una planta de fundición a presión?

1. Gestión del control de calidad durante el proceso de fundición a presión

En la planta de fundición a presión, contamos con un equipo de control de calidad que supervisa minuciosamente la calidad de las muestras. Dos operadores están de servicio, tanto en turnos diurnos como nocturnos, y su responsabilidad es inspeccionar las dimensiones críticas de las muestras, garantizando así la estabilidad de las piezas fundidas producidas en serie durante el proceso de fabricación y cumpliendo con los requisitos de nuestros clientes.

2. Trazabilidad del proceso de producción en 24 horas

Para detectar cualquier producto defectuoso durante la producción, cada muestra de fundición se colocará en un estante cada dos horas. Esto nos permite rastrear continuamente el historial de producción.

Durante estas inspecciones periódicas, nuestro personal de control de calidad puede identificar cualquier defecto y revisar todos los productos producidos en masa. Si se encuentra algún defecto en estas muestras, nuestro inspector de control de calidad puede detener la producción inmediatamente y solucionar el problema antes de reanudarla.

Las siguientes muestras de fundición a presión se almacenan en un estante:

- Muestras estándar: Son las muestras que los clientes aprueban tras la producción de prueba a pequeña escala del primer lote. Si se detecta algún defecto durante este primer lote de producción, el personal de la planta puede compararlo con la muestra estándar.

- La primera muestra: es la primera muestra aceptada producida a partir del lote que se elabora utilizando el molde de muestra maestra.

- Muestras temporales: son las muestras que se recogen cada dos horas durante el proceso de producción para rastrear productos defectuosos.

- Muestra final y almacenamiento de muestras: estas son las muestras finales aprobadas producidas a partir del lote mediante el molde. Servirán como estándar para la muestra aprobada en la siguiente producción en masa programada y se almacenarán posteriormente en el almacén de muestras. El personal de planta utiliza la muestra final para garantizar la uniformidad de sus condiciones antes de su uso en la siguiente producción programada.

3. Maquinaria de inspección por rayos X

Debido al proceso de fabricación mediante inyección de fluidos a alta presión, la aparición de porosidad es inevitable. Sin embargo, mediante el uso de equipos de inspección de rayos X, podemos detectar e identificar problemas de porosidad invisibles a simple vista.

4. Fábrica de moldes in situ de Chi-tai

La fábrica de moldes en el sitio es responsable de realizar trabajos de mantenimiento en los moldes, como la eliminación de carbono dentro de la fábrica para evitar defectos dimensionales durante la próxima producción de fundición a presión.