- ホームページ

- ワンストップダイカストサービス

- ダイカスト

-

製品設計に関するエンジニアリングフィードバック

-

ダイカスト金型の開発とメンテナンス

-

ダイカスト

-

バリ取り

-

CNC加工

-

気密試験の全数検査

-

表面処理

-

品質検査

-

組立サービス

-

梱包と輸送

-

専用生産ラインサービス

ダイカスト

精密アルミダイカストおよび亜鉛鋳造メーカー

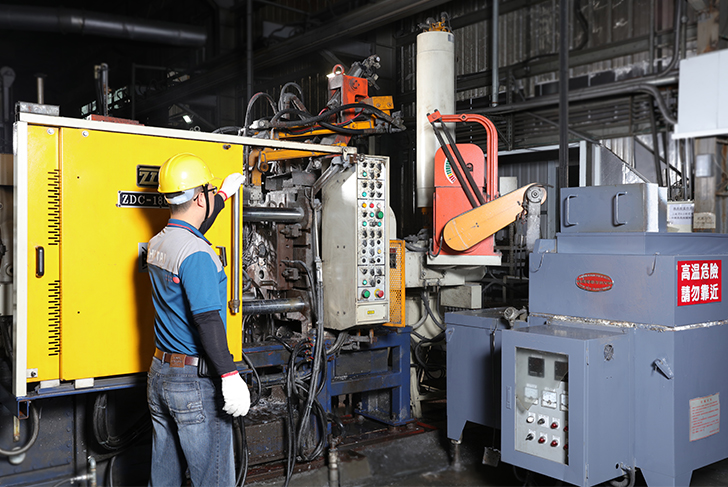

Chi Taiは、最大40台のダイカストマシンを保有しており、150トンから1200トンの型締力処理能力を備えています。これらのマシンは、アルミニウムおよび亜鉛ダイカストの小ロット生産から大ロット生産まで、あらゆる生産計画に対応可能です。また、プロセスモニタリング、ダイカストマシンX線画像、ロボットアーム、日立ADSTEFAN金型流動シミュレーションソフトウェア、金型メンテナンスプランなど、幅広い高圧ダイカストアプリケーションを提供しており、金型寿命の延長、サイクルタイムの短縮、コスト削減、そして高品質な鋳物の提供を実現します。Chi-Taiは、精密アルミ部品の製造、精密機械加工から最終組立生産まで、製造プロセス全体を一貫した管理システムの下で、最初から最後まで一貫したサービスを提供します。

アルミダイカストメーカーおよび精密アルミ部品メーカー

40年以上の経験を持つChi-Taiは、アルミニウムおよび亜鉛ダイカストの世界的リーダーとして、専門知識と熟練した専門家を擁し、お客様に高品質な合金鋳物を可能な限りコスト効率の高い方法で製造しています。納期厳守に努めておりますので、お客様の製品は期日通りに完成することをお約束いたします。

アルミダイカストと亜鉛鋳造メーカーとしてChi-Taiを選ぶ理由は何ですか?

- Chi-Taiは、設計コンセプトから生産、パッケージングまで幅広いサービスを提供するアルミニウムおよび亜鉛ダイカストメーカーです。米国、欧州、日本など、様々な国で、様々な業界の製品の受注に成功しています。

- Chi-Taiは問題を解決します。複雑な設計仕様を完成品へと変える当社の能力は、お客様から高く評価されています。

- Chi-Tai は、金型の設計とテストから精密アルミニウムおよび亜鉛部品の製造、研削、機械加工、コーティングなどの後処理作業、パッケージングまで、アルミニウムおよび亜鉛ダイカストに関するすべての側面を処理できます。

Chi-Tai ダイカスト製造機能の利点は次のとおりです。

1 優れた設備による品質安定性

Chi-Tai は、ダイカスト プロジェクトを効率的に完了するために、さまざまな形式のテクノロジーも使用しています。

- Thurner社のMFT(最小充填時間)真空システムを使用することで、合金を射出する前に金型キャビティ内の空気を排出できるため、金属鋳造の完全性が向上し、金型の摩耗も軽減されます。このプロセスにより、背圧が低減され、高い射出速度が確保されるため、部品の充填が迅速化されます。MFTシステムを適用した製品には、以下の特長があります。

- 表面の滑らかさが向上

- ガス多孔性の低下

- 漏れの問題の軽減

- 高品質の電子炉を使用: 温度安定性は鋳造の最も重要な要素であり、製造中の製品の品質安定性を保証します。

- 中央溶解炉と自動液体分配を使用し、生産プロセス中の危険な環境要因への暴露を制限します。

2 ダイカスト工場における品質管理

- 量産中は現場担当者が2時間ごとに品質パトロールを実施し、予期せぬ事態を未然に防ぎ、高品質な製品が時間どおりに生産されることを保証します。

- 高品質の電子炉を使用: 温度安定性は鋳造の最も重要な要素であり、製造中の製品の品質安定性を保証します。

- 中央溶解炉と自動液体分配を使用し、生産プロセス中の危険な環境要因への暴露を制限します。

3 半自動循環生産

自動化により生産効率が向上します。

4 ダイカスト設備の概要(現場能力および提携施設)

当社は緊密に連携したサプライチェーンを構築し、最新の技術を搭載した合計40台のダイカストマシンを保有しています。これらはすべて、幅広い生産ニーズに対応できる体制を整えています。需要が非常に高い場合や特殊な要件が発生した場合には、信頼できる現地工場と提携し、生産能力をシームレスに拡張することが可能です。

ダイカスト工場見学

ステップ1:アルミニウムインゴット

- 当社ではA383アルミニウム(別名ADC12)を使用しており、これは世界で最も広く使用されているアルミニウム材料であり、優れた流動性特性によりダイカストに適しています。

- 当社の部品はすべて、厳選された合金成分を含むアルミニウム複合材料で作られています。これにより、製造中にアルミニウム複合材料が他の材料と誤って混入するリスクがなくなり、純度の維持につながります。

- 当社のサプライヤーであるFa-Chia Metal Enterprisesは、長年にわたりアルミニウム材料の供給元としてお付き合いいただいております。より安価なアルミニウム材料サプライヤーと比較して、Fa-Chiaのアルミニウム材料は、安定した高品質の材料を提供することで知られています。

ステップ2:中央溶解炉

- 当社の高性能なセントラル溶解炉を使用することで、安定した温度設定が可能になります。この炉はアルミニウムインゴットの溶解に特化して設計されており、複数の炉を使用する場合に比べて効率が高く、大幅な省エネを実現します。

- 炉の温度はアルミニウム精錬のために最高 720°C まで達します。

ステップ3:自動キャリア

生産プロセスのこの段階では、溶融アルミニウム材料は工場の作業員が取り扱うのではなく、自動搬送装置上で 24 時間流れ続けるため、人為的ミスのリスクが排除されます。

ステップ4:電子保持炉

精製された溶融アルミニウムは、別の電気保持炉に流し込まれます。この保持炉は、アルミニウムを加熱された液体状態に保ち、ダイカストマシンに流し込んで凝固させるまでの間、アルミニウムを加熱された状態に保ちます。このプロセスにより、溶融アルミニウムは常に660±10℃の一定温度に保たれ、製造プロセスの安定性が常に維持されます。

ステップ5:ダイカストマシン

- ダイカストマシンは、溶融金属を高圧下で金型のキャビティに押し込むことで金属を鋳造するプロセスを実行します。

- 当社工場には 150 トンから 420 トンまでのダイカストマシンが揃っており、ほとんどの種類の鋳物を生産できます。

- サプライチェーンと緊密に連携し、十分な生産能力を確保するために40台のダイカストマシンを保有しています。Chi-Taiは最大1200トンの締付力を持つ鋳物を製造可能です。

精密アルミニウムおよび亜鉛ダイカスト能力

-

Chi-Taiは、お客様のダイカスト品質管理のニーズを満たすため、完全なダイカスト設備を社内に備えています。アルミニウムおよび亜鉛ダイカストの製造工程では、ポロシティ(収縮率またはガスポロシティ)が自然に発生する可能性があります。部品寸法、金型設計、製造プロセスに関連する要因は、ポロシティを低減する上で重要な考慮事項です。ポロシティは、部品が圧力下で様々なガスや流体を遮断できない原因となり、製品の故障につながるだけでなく、部品の有効性(実用性)を左右することもあります。

-

圧力射出成形は、ダイカスト部品に時々見られる固有のポロシティ問題を軽減できる、迅速かつ効果的なプロセスです。射出成形は、真空チャンバー内でのプロセスにおいて不可欠な要素です。まず、溶融アルミニウムを金型キャビティに注入し、収縮やガスポロシティによって生じた空隙を埋めます。次に、溶融アルミニウムは固体に凝固し、空隙を埋めてリーク経路を遮断します。鋳物が適切に処理されていれば、欠陥なく適切に完成し、外観や寸法に変化はありません。

掃除機

- 鋳巣の発生を最小限に抑えるため、各ダイカストマシンには真空装置が装備されています。この機能により、金型内の空洞から空気が排出され、ダイカストマシンは溶融アルミニウムを真空空間に注入することができます。

- これにより、ダイカスト工程中に溶融アルミニウムにポロシティが入り込み、砂や気孔が発生するのを防ぐことができます。この工程の最終的な目的は、ダイカストサンプルのポロシティを低減することです。

ステップ6:スクラップの除去

- ダイカスト金型にはカスタマイズされたビスケットとオーバーフローウェル付きのランナーが含まれており、金型内で部品を成形できます。

- ダイカストマシンを使用してダイカスト成形プロセスが完了すると、製品はコンベアベルトで中央の作業台に運ばれ、そこで手作業またはスタンピングマシンを使用してスクラップが除去されます。

ダイカスト工場の管理プロセスは何ですか?

1. ダイカスト工程における品質管理

ダイカスト工場には、ダイカストサンプルの品質を綿密に監視する品質保証チームがあります。昼夜を問わず2名のオペレーターが勤務し、ダイカストサンプルの重要な寸法を検査することで、製造工程における量産鋳物の安定性とお客様の要件を満たすことを保証しています。

2. 24時間以内の生産工程追跡

製造中の不良品を検出するため、鋳造サンプルは2時間ごとに棚に配置されます。これにより、生産履歴を継続的に追跡できます。

これらの定期的な抜き取り検査では、品質保証担当者が欠陥を特定し、量産品全体を検査します。サンプルに欠陥が見つかった場合、品質保証検査員が直ちに生産を停止し、問題に対処してから生産を再開します。

棚には以下のダイカストサンプルが保管されています。

- 標準サンプル:最初のバッチの小規模試作後にお客様が承認するサンプルです。この最初の生産バッチで不具合が発生した場合、工場の担当者は標準サンプルと比較することができます。

- 最初のサンプル: これは、マスター サンプル モールドを使用して作成されたバッチから生成された最初の合格サンプルです。

- 一時サンプル: 不良品を追跡するために製造プロセス中に 2 時間ごとに収集されるサンプルです。

- 最終サンプルとサンプル保管庫:これらは、金型を用いて製造されたバッチから最終的に承認されたサンプルです。これらは次回の量産における承認サンプルの基準となり、その後サンプル保管庫に保管されます。工場の担当者は、次回の量産で使用する前に、この最終サンプルを用いてサンプルの状態を均一に保つ必要があります。

3. X線検査機械

高圧流体を注入して鋳造する製造工程上、鋳巣の発生は避けられません。しかし、X線検査装置を活用することで、肉眼では確認できない鋳巣の問題も検出・特定することが可能です。

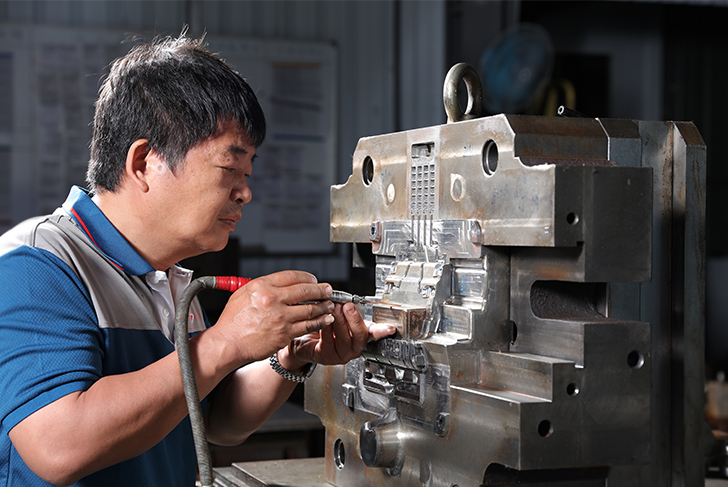

4. Chi-taiの現場金型工場

敷地内の金型工場では、次回のダイカスト生産時に寸法不良が発生しないよう、工場内のカーボン除去など金型のメンテナンス作業を担当しています。